Минимальная себестоимость полимерного покрытия

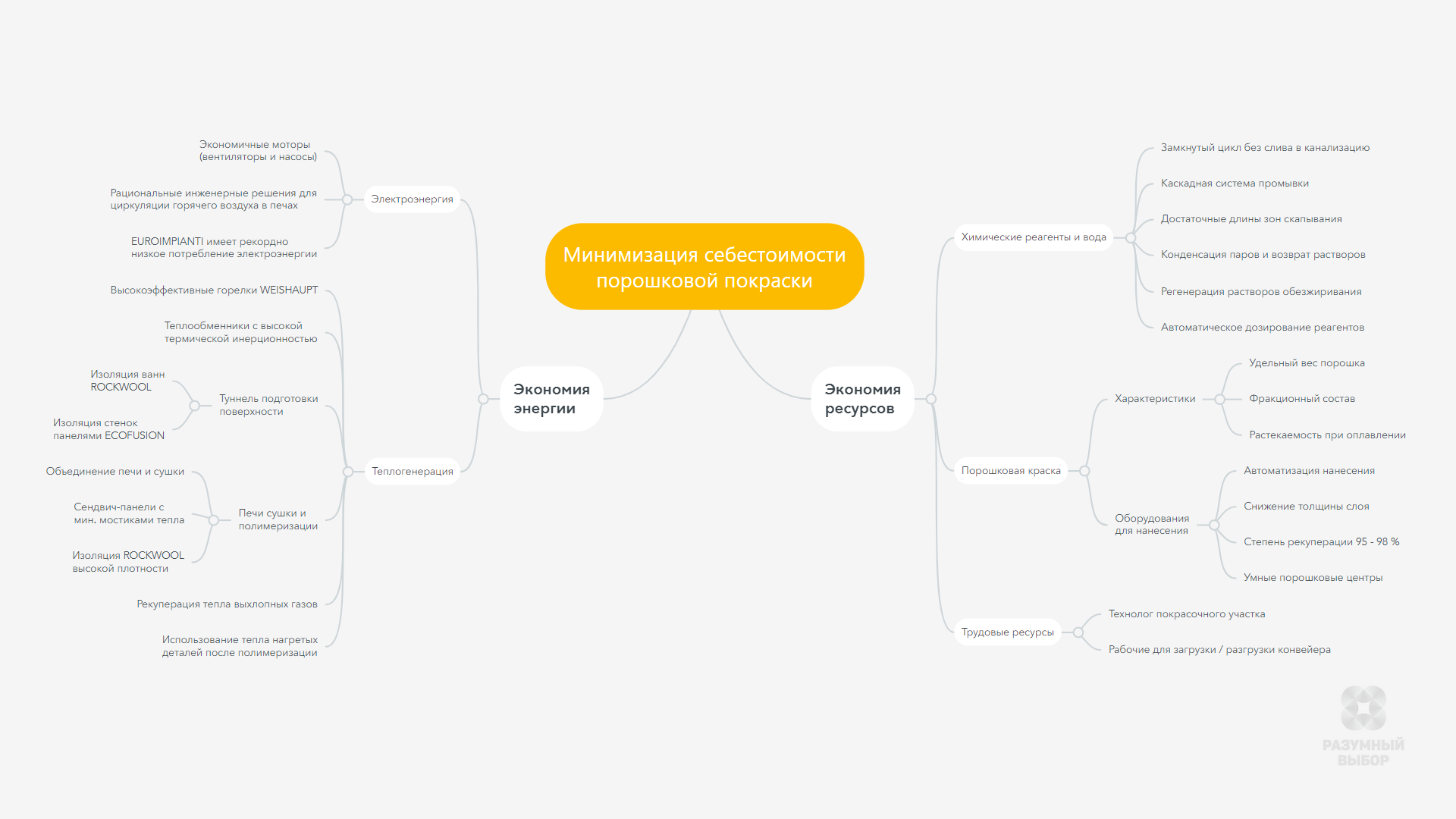

После того, как определено конкурентоспособное качество финишного покрытия и по индивидуальному ТЗ спроектирована покрасочная линия с идеальным технологическим циклом, наступает этап внедрения оборудования и достижения минимальной себестоимости окраски.

На автоматизированной линии, с хорошо поставленным технологическим процессом, себестоимость покраски составляет 0,5 - 0,7 EUR / 1 м2. Достичь такого результата возможно за счёт оптимизации потребления ресурсов на единицу площади — например, используя тонкоплёночные покрытия и автоматический способ нанесения краски. А также благодаря повышению степени использования ресурсов в замкнутых технологических циклах — например, используя утилизаторы тепла, регенераторы химических растворов, бережливые системы рекуперации порошка и другие опции.

Долевое распределение в диаграмме себестоимости порошковой покраски

Это среднестатистическое процентное распределение структуры затрат в себестоимости окраски единицы поверхности при использовании автоматической линии порошковой покраски.

Процентное распределение долей в диаграмме зависит от стоимости используемых материалов и энергоресурсов, а также от формы и массы окрашиваемых деталей. Например, для тяжёлых толстостенных изделий доля энергоносителей будет больше, чем для лёгких тонкостенных, так как нагрев металлоёмких деталей требует больших энергетических затрат. А чем сложнее форма изделий — тем выше расходные нормы потребления краски и химических реагентов.

В любом случае — будь то окраска простых плоских панелей, каркасных деталей сложной формы либо тяжёлых толстостенных металлоконструкций, — для минимизации себестоимости необходимо комплексно использовать все возможности повышения ресурсо- и энергоэффективности технологии.

1. Повышение ресурсоэффективности линии

В технологии порошковой покраски используются химические реагенты, вода, порошковая краска и трудовые ресурсы. Рассмотрим основные пути оптимизации и повышения эффективности использования применяемых ресурсов.

1.1 Повышение степени использования химических реагентов и воды

Эффективность использования ресурсов на стадии подготовки поверхности зависит от правильного проектирования каскадного туннеля и от комплектации дополнительными опциями.

Каскадная система промывки. Туннели подготовки поверхности оснащаются автоматической системой каскадного пополнения ванн. Уровень растворов в рабочих «горячих» ваннах пополняется за счёт последующих промывочных ванн, в которых со временем повышается концентрация реагентов. А последняя промывочная ванна пополняется за счёт контура свежей воды. Наглядно каскадную систему иллюстрирует классический 5-ти стадийный цикл железофосфатирования:

Благодаря автоматической каскадной системе достигается высокая степень использования реагентов в замкнутых циклах без стоков в канализацию. Чем больше число последовательных промывок, тем выше степень использования реагентов и чище промывочные воды, а значит выше качество промывки.

Достаточные длины зон обработки и скапывания. Кроме длин активных зон, в которых происходит распыление, обязательно следует предусмотреть предпалаты (тамбуры) и зоны скапывания. Данные технологические зоны препятствуют переносу растворов в соседние ванны.

Правильная завеска деталей на конвейере. Детали на конвейере необходимо размещать под углом, чтобы в их углублениях не скапливалась жидкость, а стекала в ванну при прохождении зоны скапывания. В некоторых случаях на выходе из туннеля целесообразно установить модуль интенсивного воздушного обдува. Такое решение сбережёт промывочную воду и сэкономит энергию на её испарение в сушке.

Конденсация паров. Все «горячие» ванны оснащаются вытяжками паров с фильтрами-конденсаторами, которые препятствуют выходу паров за пределы туннеля и возвращают конденсированные растворы в ванны.

Дополнительные опции. Для оптимизации расхода химических реагентов и снижения потерь в туннеле целесообразно применить дополнительные опции — автоматические дозаторы реагентов, маслосепараторы, фильтры и регенераторы для продления ресурса химических растворов и сокращения частоты смены жидкости ванн.

1.2 Оптимизация расхода порошковой краски

Порошковая краска занимает наибольшую долю в себестоимости — около 70 - 90 %. Эта величина, прежде всего, зависит от цены краски и от её расхода на единицу поверхности.

Характеристики порошковой краски. На расходные нормы, в первую очередь, влияет качество порошковой краски и её физические характеристики, такие как:

- Удельный вес порошка (чем удельный вес краски меньше, тем экономичнее она наносится за счёт более тонкого слоя);

- Фракционный / гранулометрический состав (минимальная толщина слоя покрытия определяется размером основной фракции);

- Укрывистость / растекаемость краски при оплавлении (способность образовывать однородный слой расплава перед полимеризацией).

Толщина полимерного покрытия. Для снижения расходных норм потребления краски, первое, что необходимо определить — это минимально приемлемая толщина полимерной плёнки лакокрасочного покрытия, которая даст требуемые качественные характеристики для конечного изделия.

Толщина пленки не только определяет расход краски, а также влияет на эксплуатационные характеристики покрытия. При определении оптимальной толщины — «больше», далеко не всегда «лучше». Так как тонкослойные покрытия прочнее и эластичнее по сравнению с толстыми слоями, в которых снижена гибкость.

В зависимости от структуры поверхности и от необходимых функциональных свойств допустимая толщина покрытия лежит в широких пределах — от 40 до 150 мкм. В защитно-декоративных покрытиях, оптимальной толщиной плёнки является 60 - 80 мкм. При этом средний расход порошка составляет около 100 - 120 г / м2.

Линии порошковой покраски

Мы поставляем автоматизированные линии, которые обеспечивают высокое качество полимерного покрытия при минимальной себестоимости покраски.

Бережливое покрасочное оборудование. Для достижения максимального коэффициента использования порошковой краски необходимо использовать профессиональное покрасочное оборудование:

- Кабина с циклонной или фильтровой системой рекуперации, позволяющая использовать до 95 - 98 % порошка;

- Автоматическая группа распыления с высокой степенью переноса порошка и равномерным осаждением на поверхности;

- Порошковые центры с пропорциональным смешиванием свежего и рекуперированного порошка.

В первоочередную задачу технолога входит оптимальная настройка распылительных пистолетов для всей номенклатуры окрашиваемых деталей. Основные регулируемые параметры — соотношение порошка и воздуха, сила тока, форма факела и расстояния от распылителей до деталей. Применение программируемых роботизированных систем с распознаванием формы деталей сильно упрощает эту задачу и позволяет добиться стабильной повторяемости процесса покраски на всех типах изделий.

1.3 Трудовые ресурсы

На полностью автоматизированной линии себестоимость окраски практически не зависит от уровня зарплат рабочего персонала. Так как для работы требуется технолог для настройки оптимальных параметров автоматического процесса и рабочая сила для загрузки / разгрузки конвейера.

|

Если краска наносится вручную, то расходные нормы во многом зависят от квалификации маляров. Многие из них излишне перестраховываются и наносят избыточное количество краски, чтобы избежать непрокрашенных участков. Даже неправильно выбранное расстояние от распылителя до окрашиваемой детали может приводить к браку — образованию кратеров и «апельсиновой корки» на поверхности. |

Некомпетентность маляров может обходится довольно дорого. Поэтому при производственной программе окраски от 7.000 - 10.000 м2 / мес целесообразно использовать автоматические распылительные пистолеты с роботами-манипуляторами. Подробнее об автоматическом способе покраски.

2. Повышение энергоэффективности линии

Потребление энергии можно разделить на электропотребление двигателей (насосы и вентиляторы) и потребление энергии для получения тепла в «горячих» стадиях обработки.

2.1 Электроэнергия, потребляемая насосами и вентиляторами

Важный показатель, на который следует обратить внимание при сравнении конкурентных предложений. Хоть эта цифра в себестоимости относительно невелика, тем не менее, пренебрегать ею не стоит. Затраты энергии в годовом измерении могут быть весьма значительными.

Самым большим потребителем электроэнергии в линиях являются вентиляторы систем рекуперации покрасочной кабины. Инженеры уделяют особое внимание оптимизации мощности вентилятора и компромиссному решению технических противоречий между аэродинамикой воздушных потоков, геометрией циклонов и площадью фильтрации.

EUROIMPIANTI — мировой рекордсмен по потреблению электроэнергии. Благодаря использованию экономичных электромоторов в системах рекуперации и большого числа вентиляторов малой мощности в печах.

В зависимости от применяемых инженерных решений и качества комплектующих двигателей, показатель электропотребления покрасочных линий различных производителей может отличаться в разы.

2.2 Основной энергоноситель для стадий нагрева

В качестве энергоносителя на большинстве установленных покрасочных линий применяется природный газ. Хорошей альтернативой использованию природного газа является генераторный синтез-газ из отходов деревообрабатывающих производств (щепа и опилки). В этом случае потребуются дополнительные инвестиции в газогенераторное оборудование, зато это позволит экономить до 70 % на стоимости тепловой энергии.

В технологии порошковой покраски энергоноситель используется для нижеследующих стадий:

- Нагрев химических растворов до 40 - 60 °С в туннеле подготовки поверхности на стадиях обезжиривания и фосфатирования;

- Нагрев деталей в сушильной печи до 100 - 120 °С для испарения влаги после подготовки поверхности;

- Нагрев деталей в печи полимеризации до 160 - 190 °С для формирования и закрепления финишного покрытия.

Потребление энергии физически зависит от металлоёмкости окрашиваемых изделий. Чем тяжелее и массивнее детали, тем больше энергии требуется на их нагрев, и тем большая доля в себестоимости будет приходиться на энергоноситель. Это относится так же к подвесам и крючкам, масса которых должна быть минимальной для снижения неполезных энергозатрат.

2.3 Эффективное использование тепловой энергии

Кроме законов физики и термодинамики, потребление энергии напрямую зависит от технических характеристик и конструкционных особенностей оборудования. Инженеры EUROIMPIANTI уделяют особое внимание энергосбережению, изыскивая все возможности использования производимого тепла и сведению энерго-потерь к минимуму:

- Эффективные теплогенераторы с высокой степенью сжигания топлива (газовые горелки WEISHAUPT);

- Массивные теплообменники с высокой термической инерционностью и максимальным КПД передачи тепла;

- Минимизация теплопотерь с выхлопными газами (применение рекуператоров тепла дымовых газов);

- Высокоэффективная теплоизоляция туннеля и печей (температура внешней поверхности печи не должна превышать 35 °C);

- Совмещение сушки с печью полимеризации для экономии энергоносителя и занимаемой площади.

Уникальное ноу-хау EUROIMPIANTI — рациональное использование энергии нагретых деталей на выходе из печи полимеризации. Когда тепло горячих деталей (нагретых до 160 - 190 °С) не просто рассеивается в помещении цеха, а с пользой утилизируется в сушильной печи.

Комплексные методы снижения себестоимости порошковой покраски

Достижение минимальной себестоимости порошковой покраски — это непрерывный процесс снижения потерь и улучшения качества полимерного покрытия. Это комплексная задача, в решение которой входит:

- Высокотехнологичная энерго- и ресурсоэффективная линия порошковой покраски;

- Оптимальный энергоноситель, система теплогенерации с теплообменником и рекуператором тепла;

- Использование низкотемпературных порошковых красок и химических реагентов;

- Применение специальных материалов для формирования тонкоплёночных покрытий;

- Системный анализ эффективности участка порошковой покраски с отслеживанием результатов экспериментов.

Для комплексного снижения себестоимости покраски полезно применить принципы бережливого производства Toyota — цикл «планируй - делай - проверяй - воздействуй». С оценкой количественных показателей эффективности, которые позволят отслеживать прогресс в достижении поставленных целей.

|

Наилучшие результаты себестоимости 0,5 - 0,7 EUR / м2 достижимы только при серийном производстве продукции и применении полностью автоматизированной конвейерной линии порошковой покраски. |

Совершенствование технологического процесса подразумевает непрерывную работу с поставщиками порошковых красок и химических реагентов. Для снижения температуры, времени обработки и расходных норм на единицу поверхности. Затраты уменьшаются с ростом безотходности технологии порошковой покраски.

Мы гарантируем достижение минимальной себестоимости полимерного покрытия — это ключевая ценность линий порошковой покраски EUROIMPIANTI, обеспечивающая нашим клиентам долгосрочный экономический эффект.