Идеальная технология порошковой покраски

Часто полагают, что применение порошковых красок уже само по себе обеспечивает качественные и экономичные полимерные покрытия. Но это далеко не так. В статье рассмотрим полный технологический цикл и важные нюансы, соблюдение которых повысит качество полимерного покрытия и снизит себестоимость порошковой покраски.

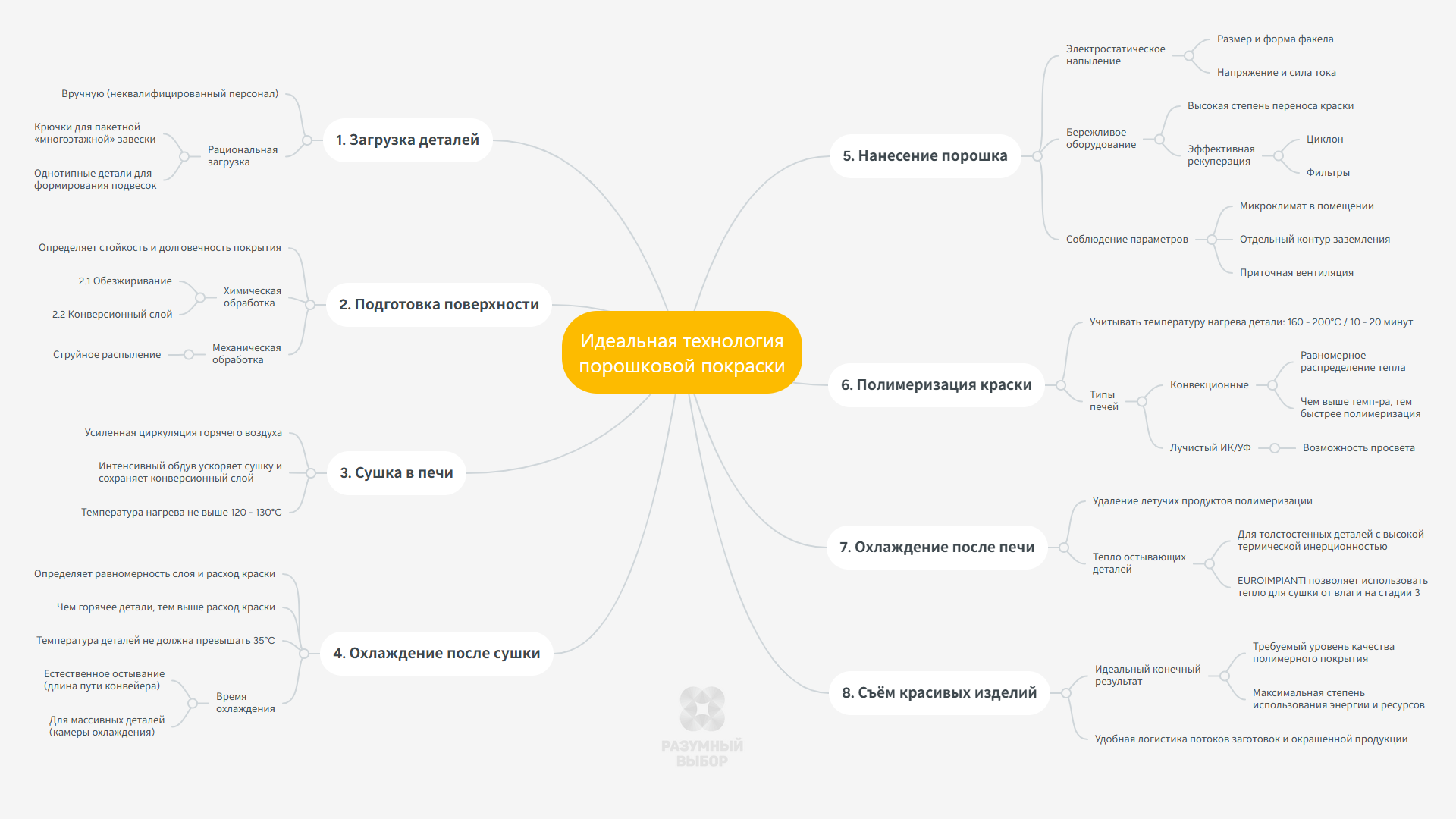

Технологические стадии порошковой покраски

Полный технологический цикл порошковой покраски, включает следующие обязательные стадии:

- Загрузка деталей на конвейер;

- Химическая подготовка поверхности;

- Сушка от влаги в печи;

- Охлаждение деталей после сушки;

- Нанесение порошковой краски;

- Полимеризация и формирование покрытия;

- Охлаждение деталей после полимеризации;

- Разгрузка красиво окрашенных деталей.

Каждая стадия требует строгого соблюдения температурного режима и времени обработки. Поэтому длины всех активных зон проектируется в соответствии с рабочей скоростью конвейера.

Мы проектируем эффективные линии с идеальной технологией покраски, которые обеспечивают качественное покрытие при минимальном потреблении энергии и ресурсов.Линии порошковой покраски

Рассмотрим все стадии порошковой покраски и тонкости, на которые важно обратить внимание для достижения идеального финишного покрытия.

1. Загрузка изделий на конвейер

Рациональная загрузка конвейера. Чтобы добиться максимальной производительности окраски деталей в единицу времени, необходимо наиболее рационально загружать каждый погонный метр конвейера. Следует учесть форму и определить минимальные расстояния между деталями для прокраски всех поверхностей.

Дистанция между подвесками. Соседние подвески не должны соприкасаться друг с другом. Между подвесками должна быть минимально допустимая дистанция для беспрепятственного прохождения поворотов и подъёмов конвейера.

Подвески с однотипными деталями. Производственную программу покраски лучше разделить на серии однотипных деталей. Для каждого типа деталей необходимо разработать рациональные подвесы, обеспечивающие наиболее плотную «многоэтажную» загрузку.

Загрузка деталей на автоматическую конвейерную линию порошковой покраски EUROIMPIANTI с полным технологическим циклом обработки.

2. Химическая подготовка поверхности

Подготовка поверхности — обязательная и самая важная стадия порошковой окраски. В распылительном туннеле, на протяжении последовательных стадий струйной обработки, смываются загрязнения, поверхность обезжиривается и наносится конверсионный слой.

|

Внимание! При отсутствии химической подготовки поверхности ни о какой «идеальности» технологии и речи быть не может. Ручная протирка деталей тряпочкой с растворителем — не считается надлежащей подготовкой. К тому же, одного только обезжиривания — мало. Для повышения адгезии нужен правильный конверсионный слой. |

Циклы подготовки поверхности. Для формирования конверсионных слоёв производят аморфное железофосфатирование, кристаллическое цинкфосфатирование, прогрессивный цикл нанокерамики и т.д. Подробнее о циклах подготовки поверхности.

Что важно учесть. Выбор реагентов и цикла подготовки поверхности зависит от специфики изделий, типа сталей и предъявляемых требований к стойкости конечного покрытия в конкретных условиях эксплуатации окрашенной продукции.

Для стабильности качества конверсионного слоя в процессе подготовки поверхности важно поддерживать:

- диапазон концентраций реагентов;

- рабочие температуры растворов;

- достаточное время обработки;

- чистоту промывочных вод.

Комплектация туннеля подготовки поверхности. Чтобы автоматизировать процесс и снизить влияние «человеческого фактора», в туннеле целесообразно использовать автоматические дозаторы химических концентратов и регенераторы для очистки рабочих растворов.

Химическая и струйно-механическая обработка деталей: смываются загрязнения, поверхность обезжиривается и наносится конверсионный слой.

3. Сушка от влаги с интенсивным обдувом

Усиленная циркуляция воздуха. После промывки изделия поступают в конвекционную сушильную печь с усиленной циркуляцией горячего воздуха. Чем выше интенсивность обдува, тем быстрее проходит сушка и тем меньше затраты энергии на нагрев.

Температурный режим. В зависимости от применяемых реагентов, в сушильной печи следует установить рекомендованный температурный режим. Как правило, температура не должна превышать 120 - 130°C, иначе химический конверсионный слой может сгореть.

Из сушильной печи изделия выходят абсолютно сухими с равномерным химическим конверсионным слоем на поверхности металла.

4. Охлаждение деталей после сушки

Это важная стадия, от которой во многом зависит расход порошковой краски и равномерность толщины слоя лакокрасочного покрытия. Чаще всего, охлаждение происходит естественным способом при транспортировке деталей от сушки до покрасочной кабины.

Время для остывания деталей. На этапе проектирования, при расчёте длины пути отталкиваются от рабочей скорости конвейера и требуемого времени на остывание деталей, с учётом их металлоёмкости (массы).

Пример удлинения пути конвейера после печей для естественного охлаждения толстостенных деталей.

Для толстостенных деталей с большой массой данную технологическую стадию можно ускорить благодаря использованию камер охлаждения с принудительным интенсивным воздушным обдувом.

После сушки детали охлаждаются естественным образом, проходя путь заданной длины до покрасочной кабины.

5. Нанесение порошковой краски

Электростатическое напыление — основной метод нанесения порошковой краски в промышленности. Популярность электростатики обусловлена высокой производительностью, эффективностью зарядки и точным контролем толщины покрытия.

Доля порошковой краски в себестоимости 1 м2 покрытия занимает от 70 до 90% (зависит от цены и толщины слоя). Поэтому оптимизация процесса нанесения порошка является первоочередным приоритетом в сокращении издержек.

Бережливое оборудование позволяет оптимизировать толщину слоя покрытия и повысить степень использования краски. Поэтому важно выбрать правильный тип покрасочной кабины, комплектацию автоматической распылительной группы и систему рекуперации порошка.

Важные технологические параметры, которые важно соблюдать при нанесении порошковой краски:

- Температура деталей при напылении краски не должна превышать 30 - 35°C. На горячей поверхности порошок оплавляется, толщина слоя краски становится неконтролируемой, что приводит к чрезмерному перерасходу порошковой краски.

- Отдельный контур заземления окрашиваемых деталей на конвейере, с сопротивлением не более 10 Ом. Также для лучшей токопроводимости необходимо следить за чистотой подвесов и крючков, на которых закрепляются детали.

- Размер и форма факела, скорость потока порошка и воздуха, напряжение на распылителе, сила тока, расстояние от распылителя до деталей. Это настраиваемые параметры, от которых зависит толщина слоя и степень переноса краски. Данные параметры должны быть индивидуально настроены для всех типов окрашиваемых деталей и внесены в память контроллера. Правильные настройки исключат возникновение негативных эффектов клетки Фарадея и обратной ионизации.

- Микроклимат в помещении: температура 18 - 30°C и влажность не более 60% как при хранении, так и при нанесении порошковой краски. Избыточная влажность и высокая температура негативно сказываются на процессе нанесения порошка и значительно сокращают ресурс работы фильтров систем рекуперации. Идеальный вариант — изолированное помещение с приточным кондиционированным воздухом пониженной влажности и поддержанием оптимальной температуры.

- Приточная вентиляция важна для полноценной работы систем рекуперации краски. Чтобы циклон и блок фильтров хорошо всасывали воздух, нужно этот воздух подать в цех. Тогда вся краска будет втягиваться в систему рекуперации и вокруг кабин будет чистота и порядок.

Дополнительные рекомендации по снижению расхода порошковой краски читайте в статье о минимизации себестоимости полимерного покрытия.

Кабина с автоматической группой (5 + 5 пистолетов) для электростатического напыления порошковой краски.

6. Полимеризация и формирование покрытия

Режим полимеризации. На финальной стадии покрытые порошком изделия отправляются в печь полимеризации, где при температуре 160 - 200°С, в течение 10 - 20 минут краска расплавляется и протекает химическая реакция полимеризации с образованием прочных химических связей. В результате расплавленные частицы порошка равномерно смачивают поверхность металла и образуют однородное покрытие.

Нагрев деталей до заданной температуры. Полимеризация происходит на нагретых до нужной температуры деталях. Поэтому важно учитывать время предварительного нагрева и выхода на полимеризационный режим, особенно для толстостенных массивных деталей.

Основные способы передачи тепла, которые используются в промышленных печах:

- Инфракрасный / ультрафиолетовый лучистый нагрев, при котором энергия ИК / УФ излучателей нагревает непосредственно освещаемую поверхность металла. Применяется только для деталей с простыми геометрическими формами, которые можно со всех сторон просветить. Детали сложной формы, имеющие теневые зоны, равномерно нагреть излучателями невозможно.

- Конвекционный метод передачи тепла, при котором нагревается воздух и передаёт тепло обрабатываемым деталям. В конвекционных печах процесс нагрева проходит равномерно независимо от сложности формы изделий и толщин стенок металла. Поэтому данный тип печей получил наибольшее распространение в промышленности.

Равномерность распределения тепла. Основная функция конвекционных печей заключается в равномерном распределении тепла во всём объёме печи: по высоте деталей и на протяжении всей длины конвейера в активной «горячей» зоне печи. Перепад температур не должен превышать 5 - 10°С.

Зависимость времени от температуры. Современные термореактивные краски имеют прямые зависимости времени полимеризации (отверждения) от температуры нагрева деталей. Чем выше температура нагрева деталей, тем меньше времени необходимо для формирования полимерного покрытия. Поэтому у технологов есть возможность гибкой регулировки температуры в печи, в зависимости от скорости конвейера.

На выходе из печи полимеризации детали имеют однородное покрытие с заданными декоративными и защитными свойствами.

7. Охлаждение деталей после полимеризации

Вытяжка полимеризационных паров. На выходе из печи детали проходят над вытяжкой для удаления летучих продуктов полимеризации. В зависимости от производительности такие вытяжки могут быть как естественные, так и принудительные.

Длина конвейера для зоны охлаждения определяется исходя из массы и толщин стенок обрабатываемых изделий. Для остывания следует учитывать термическую инерционность металлоёмких изделий. Чем толще стенки деталей, тем больше времени требуется для остывания и тем длиннее будет путь воздушного конвейера.

Использование тепла остывающий деталей. Обычно энергия остывающих деталей рассеивается в производственном помещении, что благоприятно только в холодное время года. В остальное время — это нежелательные тепловые потери. Наилучшее решение — утилизация тепла остывающих деталей для стадии сушки от влаги.

Компания EUROIMPIANTI разрабатывает инновационные многоуровневые системы охлаждения, в которых энергия нагретых деталей после полимеризации рационально используется для частичного нагрева воздуха в сушильной печи.

8. Разгрузка красиво окрашенных деталей

Готовы к разгрузке. После естественного охлаждения до общецеховой температуры, окрашенные изделия готовы и их можно снимать.

Ручная операция. На полностью автоматизированной линии вручную производится только загрузка / разгрузка конвейера. Для этого достаточно участия низкоквалифицированного персонала, количество которого зависит от скорости конвейера, этажности загрузки и массы окрашиваемых деталей.

Ручная загрузка заготовок и разгрузка окрашенных деталей после охлаждения.

Идеальный результат порошковой покраски

Технология порошковой покраски будет «идеальной» в том случае, когда она обеспечит требуемый уровень качества окрашиваемой продукции при максимальной степени использования энергии и ресурсов.

ТЗ на покрасочную линию. Чтобы мы смогли помочь выбрать правильную технологию и комплектацию оборудования нам необходимо техническое задание — исходные данные для проектирования линии. Подробнее о том, как правильно составить ТЗ.

|

Мы учитываем категорию продукции, условия её эксплуатации и срок службы. Взвесив все факторы, предлагаем идеальную технологию и комплектацию линии — цикл подготовки поверхности, число слоёв покрытия, температурные режимы и время обработки на каждой стадии. |

Благодаря внедрению эффективной линии порошковой покраски, с высокой степенью использования ресурсов в замкнутых циклах, возможно достичь практически полной безотходности технологии и заданных свойств полимерного покрытия.