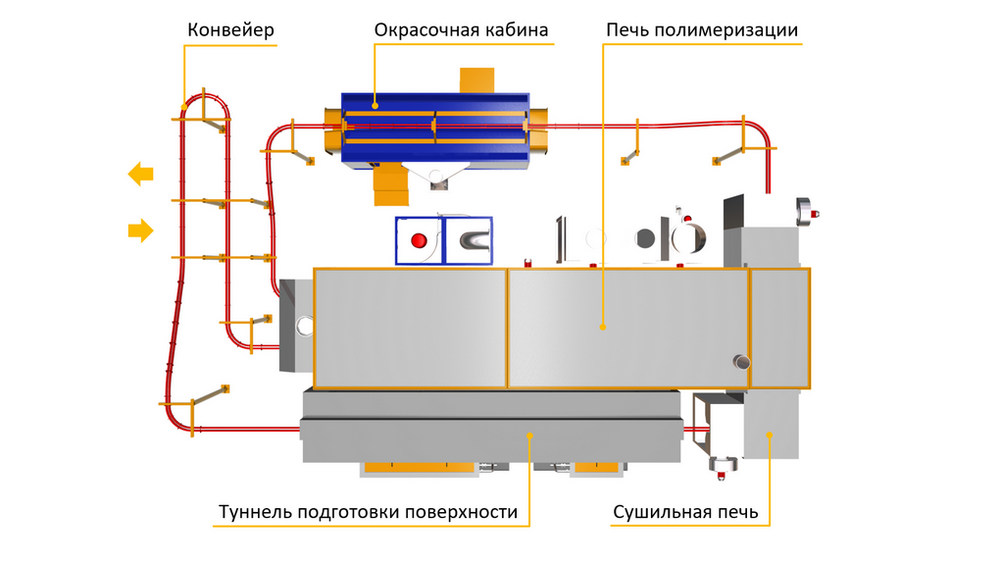

Модули покрасочных линий

Мы поставляем укомплектованные линии порошковой покраски и отдельные модули, из которых они состоят. Покрасочные линии проектируются и собираются из стандартных секционных модулей, что обеспечивает высокую взаимозаменяемость и возможность модернизации всех узлов и агрегатов.

Модульность обеспечивает инженерную гибкость и широкие возможности проектирования различных конфигураций. Мы предлагаем наиболее компактное размещение основных модулей и удобное расположение зон загрузки / разгрузки конвейера.

Основные модули покрасочных линий

- Туннель подготовки поверхности. Предназначен для удаления жировых загрязнений и нанесения конверсионного слоя, повышающего адгезию краски к поверхности металла.

- Сушильная печь. Интенсивная сушка с усиленной принудительной вентиляцией обеспечивает равномерное распределение температуры во всём рабочем объёме печи. Что позволяет быстро высушить поверхность деталей, сохраняя химический конверсионный слой.

- Кабина нанесения краски. Предназначена для ограждения зоны распыления и рекуперации неосевшей порошковой краски для повторного нанесения. В зависимости от частоты смены цвета, подбираются оптимальные системы рекуперации. Пластиковая диэлектрическая кабина в сочетании с циклоном и фильтрами тонкой очистки — одна из лучших комплектаций для быстрой смены цвета до 15 минут.

- Пистолеты для нанесения порошковой краски. Как ручные электростатические распылительные пистолеты, так и полностью автоматизированные комплексы нанесения краски с ЧПУ.

- Печь полимеризации. Конвекционные печи имеют теплообменник непрямого нагрева. Благодаря усиленной вентиляции происходит равномерное распределение тепла на протяжении всей фазы полимеризации. Сохраняется однородность температур по высоте окрашиваемых изделий.

- Монорельсовый конвейер. Транспортирует окрашиваемые детали, на всём протяжении технологического цикла — от завески до съёма красиво окрашенных изделий.

- Компьютеризированный пульт управления с контактным сенсорным экраном. Для контроля и управления всеми технологическими модулями, входящими в состав линии.

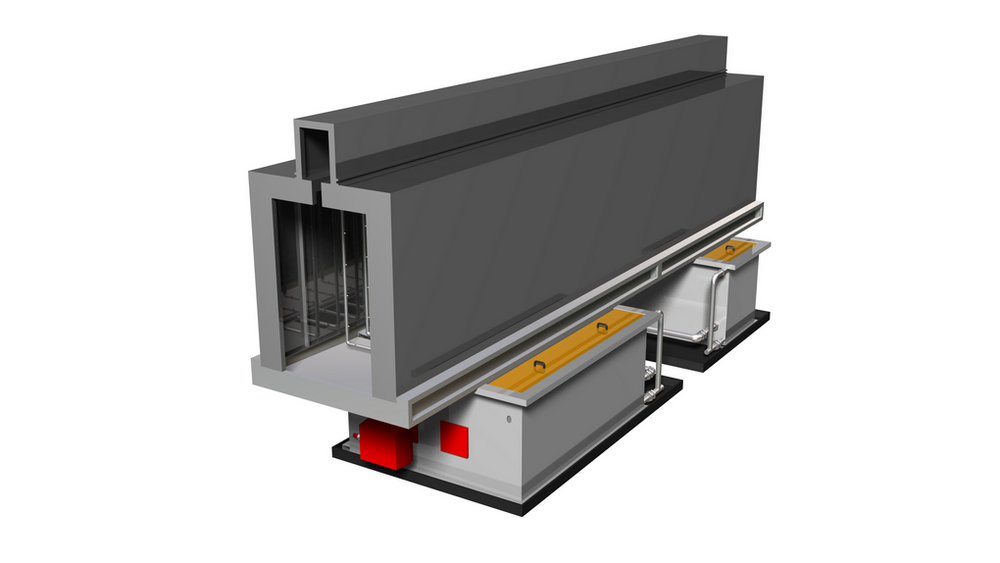

Туннель подготовки поверхности

Подготовка поверхности — это самая важная стадия технологии порошковой покраски, которая определяет долговечность и защитно-функциональные свойства полимерного покрытия.

|

Туннель подготовки поверхности предназначен для обезжиривания и нанесения конверсионного слоя, повышающего адгезию краски к поверхности металла. |

Оптимальный цикл и количество стадий обработки определяются в зависимости от типа металлов, степени их загрязнения и требований к стойкости покрытий в конкретных условиях эксплуатации.

В туннелях применяется распылительная система, которая обеспечивает максимально эффективную химическую и механическую обработку изделий.

Распылительные рампы оборудованы быстросъёмными форсунками на клипсах.

Туннели изготавливается из нержавеющих сталей INOX AISI 304 / AISI 316L, а снаружи наносится химически стойкое эпоксидное полимерное покрытие.

"Горячие" ванны оснащены высокоэффективной системой нагрева рабочих растворов, с высоким КПД теплопередачи до 93%. А в качестве энергоносителей могут применяться электроэнергия и любые горючие виды топлива. Данные стадии туннеля оснащены вытяжкой с конденсацией паров.

Туннели полностью теплоизолированы. Ванны утепляем минеральным волокном ROCKWOOL толщиной 50 мм. А в качестве изоляции верхних стенок туннеля используем высокоэффективные полимерные панели "ECOFUSION" — новейшие сертифицированные материалы, по изоляционным свойствам соответствующие минеральной вате, толщиной 75 мм.

Полная изоляция туннеля экономит до 21% энергоносителя.

Замкнутый цикл и каскадная система пополнения ванн позволяют рационально использовать химические реагенты, воду и тепло:

Для повышения качества подготовки поверхности и более полного использования ресурсов, туннели комплектуются дополнительным оборудованием:

- Автоматические дозаторы химических реагентов;

- Установки масляной сепарации различных типов;

- Самоочищающиеся фильтры для ванны обезжиривания;

- Регенераторы рабочих растворов и промывочных вод;

- Установки деминерализации воды и т.д.

Применение регенераторов и самоочищающихся фильтров гарантирует более длительный срок службы рабочих растворов и снижают до минимума необходимость очистки ванн, гидравлических систем и распылительных форсунок.

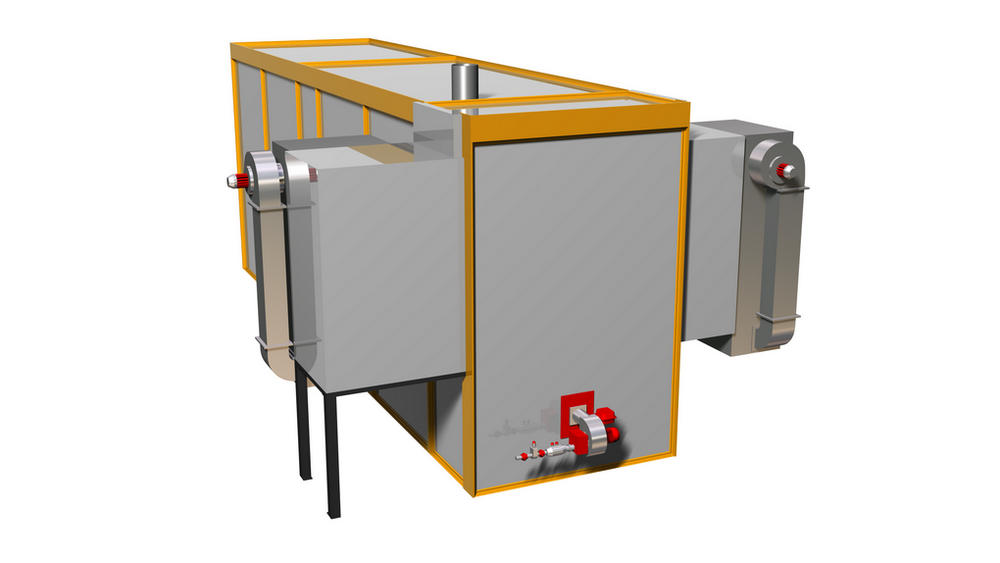

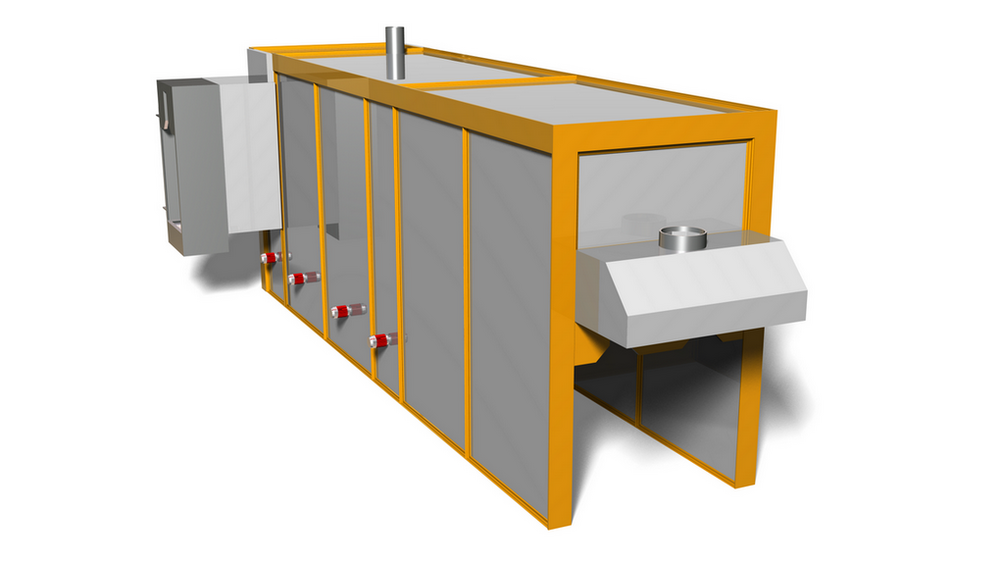

Сушильная печь

После промывки изделия поступают в сушильную печь с интенсивной циркуляцией горячего воздуха нагретого до 110 - 120°С, из которой они выходят абсолютно сухими.

|

Конвекционная сушильная печь с усиленной принудительной вентиляцией предназначена для сушки деталей после мойки и бережного сохранения химического конверсионного слоя на поверхности. |

Высокие характеристики энергосбережения достигаются благодаря специальной термоизоляции сендвич-панелей и высокоэффективным воздушным завесам на входе и выходе сушильной печи.

В стандартной комплектации сушильная печь объединена с печью полимеризации. При этом в сушке используется часть тепла от единого теплообменника непрямого нагрева. Данное решение позволяет максимально эффективного использовать тепловую энергию в смежных печах.

(см. более подробное описание ниже, в разделе "Печь полимеризации")

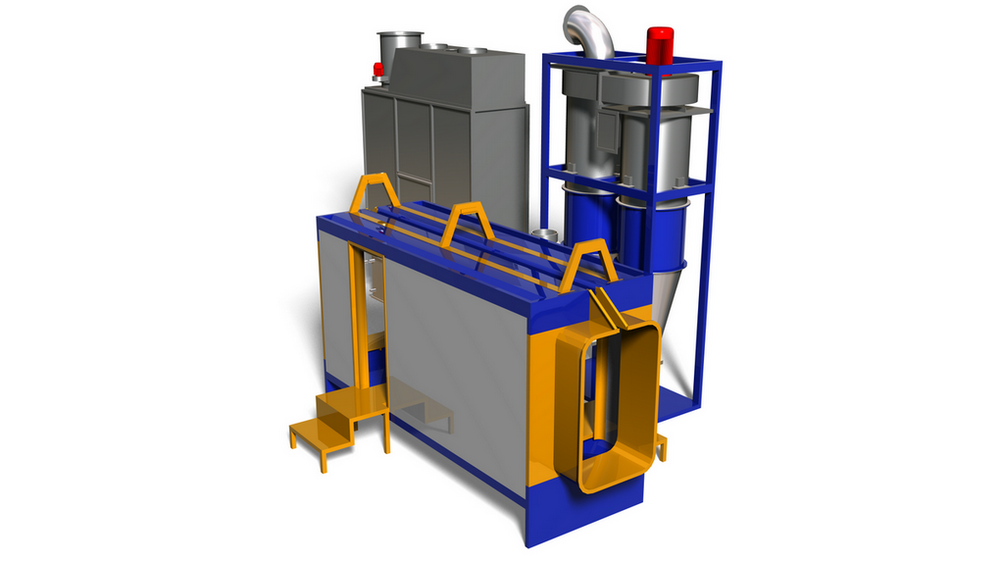

Кабина нанесения порошковой краски

После сушки и остывания до температуры окружающей среды изделия поступают в покрасочную кабину, где с помощью ручных либо автоматических электростатических пистолетов покрываются порошковой краской.

|

Покрасочная кабина предназначена для ограждения зоны напыления и рекуперации неосевшей порошковой краски для повторного нанесения. |

Кабины порошковой покраски EUROIMPIANTI производятся двух типов:

- Стальные кабины, тип FE. Это недорогие покрасочные кабины эконом класса. Недостатком таких кабин является налипание заряженного порошка на внутренних стенках. Очистка от наэлектризованного порошка трудоёмка и занимает до 40 - 50 минут при переходах с цвета-на-цвет. Поэтому стальные кабины целесообразно использовать под один основной цвет.

- Пластиковые диэлектрические кабины, тип SUPERWINDING. Кабины изготавливаются из диэлектрических многослойных сендвич-панелей, толщиной 100 мм. Благодаря антистатическим свойствам, очистка такой кабины значительно облегчается. Пластиковая кабина легко обдувается сжатым воздухом и переход с цвета на цвет занимает всего 15 минут.

Независимо от материала изготовления, каждая кабина имеет идеальную аэродинамику воздушных потоков и полностью исключает попадание порошковой краски через открытые проёмы в производственное помещение.

Центральный щелевой канал отсасываемого воздуха проходит по всей длине пола кабины для создания равномерной тяги. Опционально кабины оснащаются пневматическими системами автоматической продувки пола от накоплений порошковой краски.

Внутренний дизайн кабин реализован с гладкими закруглениями для минимизации накоплений порошка в процессе работы. Это упрощает обслуживание и облегчает очистку кабины при смене цвета.

Кабины порошковой покраски комплектуются двумя типами рекуперационных (аспирационных) систем:

- Циклон + блок фильтров тонкой очистки. Двухэтапная система рекуперации применяется при частых сменах цветов. Циклон "мягко", на относительно малых скоростях, под действием центробежной силы и силы тяжести разделяет полезную фракцию от мелкодисперсного мусора. Степень использования краски в циклонах составляет 95 - 98% и зависит от качества краски (от гранулометрического состава).

- Фильтровая система рекуперации. Применяется при ограниченном количестве используемых цветов (до двух). Под каждый цвет используется своя группа фильтр-патронных картриджей. Главное достоинство фильтровой системы рекуперации — максимально возможная степень использования краски, которая достигает 100%.

Автоматическая программируемая система бережно очищает фильтры при помощи вращающихся жиклёров. По сравнению с обычным обратным пневмоударом, такое решение позволяет продлить рабочий ресурс фильтров (в двухэтапной системе рекуперации срок службы фильтров MAHLE составляет 10 лет).

Покрасочные кабины с высокой степенью рекуперации порошковой краски и минимальными эксплуатационными затратами обеспечивают экономическую выгоду и экологическую чистоту.

Пистолеты для нанесения порошковой краски

Комплектуем покрасочные кабины различными пистолетами для нанесения порошковой краски. В зависимости от программы покраски изделий мы предлагаем наиболее оптимальные окрасочные системы — как ручные распылительные пистолеты, так и полностью автоматические комплексы нанесения краски.

|

Основная функция распылительных пистолетов заключается в обеспечении стабильности толщины покрытия и оптимизации расхода порошковой краски на единицу поверхности. |

Автоматизированные программируемые покрасочные группы позволяют повысить эффективность нанесения порошка, снизить расход краски и нагрузку на систему рекуперации.

Печь полимеризации порошковой краски

Изделия, покрытые электростатичным порошком направляются в печь полимеризации, где они проходят путь в горячей зоне при заданной температуре и требуемом интервале времени. Порошок оплавляется и полимеризуется при температуре от 160 - 200°C, в течение 10 - 20 минут. В результате на поверхности образуется монолитное прочное покрытие с заданными эстетическими и защитными свойствами.

|

Конвекционные печи полимеризации предназначены для запекания порошковой краски и формирования финишного полимерного покрытия. |

Печи полимеризации с конвекционным теплообменом изготавливаются двух типов:

- Одноуровневые печи с воздушными завесами;

- Тип "колокол" с подъёмом деталей в верхнюю часть (в этом случае роль "завес" выполняют законы физики, препятствующие выходу тёплого воздуха через нижний проём печи).

Воздушные завесы целесообразно использовать в случае окраски плоских деталей, т.к. в этом случае отсутствие подъёма конвейера позволяет минимизировать дистанцию между деталями, повышая производительность в единицу времени.

Двойные воздушные завесы с равномерной мощной подачей циркулируемого воздуха надёжно удерживают горячий воздух внутри печи и практически полностью исключают теплопотери через открытые проёмы.

Если же окрашиваемые детали имеют ширину от 400 мм и выше, то в этом случае дистанцию между ними лимитируют радиусы поворотов конвейера и есть смысл применить печи типа "колокол" с углом подъёма конвейера 30°.

Теплопотери в печах сведены к минимуму за счёт уникальных конструкционных особенностей сендвич-панелей и высокоэффективной теплоизоляции, в качестве которого применяется минеральное волокно высокой плотности ROCKWOOL, толщиной 150 мм. Характеристики теплоизолятора: плотность 80 кг/м3, коэффициент теплопроводности 0,034 Вт/(м·K).

Температура внешних стенок печи примерно равна температуре цеха. Несущие конструкционные элементы сендвич-панелей имеют незначительные по площади точечные мостики тепла, температура в которых составляет около 40 - 45°C.

По степени использования тепловой энергии, печи EUROIMPIANTI заслуженно считаются одними из самых эффективных в Мире!

В качестве энергоносителей могут использоваться электроэнергия (тэны для конвекционных печей и лучистая ИК-УФ энергия), а так же различные типы горючих видов топлива (мазут, дизельное топливо, природный, сжиженный газ и генераторный синтез-газ из твёрдого топлива).

Изолированная камера сгорания обеспечивает чистоту внутреннего пространства печи от сажи и продуктов сгорания топлива. А отсутствие открытого огня значительно повышает пожаро- и взрывобезопасность такого инженерного решения.

Теплообменник размещается в нижней части печи, естественным образом добавляя конвективный подъём горячего воздуха к усиленному обдуву вентиляторов. Камера сгорания изготавливается из жаропрочной нержавеющей стали INOX AISI 430. Теплообменник подвешивается на скользящих цепях для компенсации термических расширений и сжатий.

Установленная температура поддерживается автоматически в заданном диапазоне температур (±5°C). Двухступенчатая горелка включается при падении температуры, нагревая сначала теплообменник, который передаёт тепло во внутреннее пространство печи. За счёт термической инерционности массивного теплообменника горелка работает в среднем около 50% рабочего времени для поддержания требуемой температуры. Такой режим работы позволяет значительно экономить энергоноситель и минимизирует потери тепла с выхлопными газами.

Монорельсовый подвесной конвейер

Все изделия, подлежащие покраске, подвешиваются на замкнутом, непрерывно движущемся монорельсовом конвейере с цепью карданного типа. Транспортная грузоподъёмность на погонный метр составляет от 80 до 250 кг/м.

|

Конвейер предназначен для транспортировки окрашиваемых деталей на всём протяжении технологического цикла — от завески до съёма красиво окрашенных изделий. |

Система привода, контролируемая инвертором гарантирует плавную транспортировку изделий и изменение скорости движения. Конвейер приводится в действие посредством редукторного электродвигателя с вариатором скорости и электронным контролем ускорения / замедления для предотвращения колебаний.

Траверсы конвейера позволяют подвешивать крючки с шагом 50 - 100 мм, с возможностью создания небольшого перепада по высоте. При завеске деталей передняя часть должна быть немного выше задней для стекания растворов в предыдущую ванну.

Конвейер полностью собирается на болтовых соединениях без применения сварки. Комплектация включает полный набор траверс и опорных стоек.

Автоматические устройства очистки и смазывания поддерживают цепь в идеальном рабочем состоянии на протяжении длительного срока эксплуатации и гарантируют высокие функциональные свойства даже при высоких температурах внутри печей

Компьютеризированный пульт управления с сенсорным экраном

Компьютеризированный пульт управления снабжен сенсорным дисплеем (touch screen) SIEMENS с интуитивно понятным мультиязычным интерфейсом. Обеспечивает простоту и лёгкость в работе покрасочной линии.

|

Пульт предназначен для контроля и регулирования технологических параметров всех модулей, входящих в состав покрасочной линии. С наглядной визуализацией всех текущих параметров работы линии на одном экране. |

Программное обеспечение позволяет значительно снизить энергетические потери, точно контролируя и поддерживая заданные температуры всех "горячих" технологических стадий.

Данная система управления предоставляет возможность постоянного контроля рабочего времени, графиков температур, историю аварийных сигналов и т.д.

Программируемые автоматические режимы работы покрасочной линии с алгоритмами поочередного включения / выключения основных агрегатов, позволяют снизить влияние человеческого фактора и добиться стабильного качества выпускаемой продукции. Системы автоматической диагностики и оповещения о необходимости технического обслуживания (ТО) обеспечивают идеальное техническое состояние и гарантируют длительный срок службы покрасочного оборудования.

Сообщите нам — что вы красите и в каких объёмах. Мы уточним ТЗ и подберём подходящую комплектацию покрасочной линии.Предварительный запрос