Как составить ТЗ и купить линию порошковой покраски

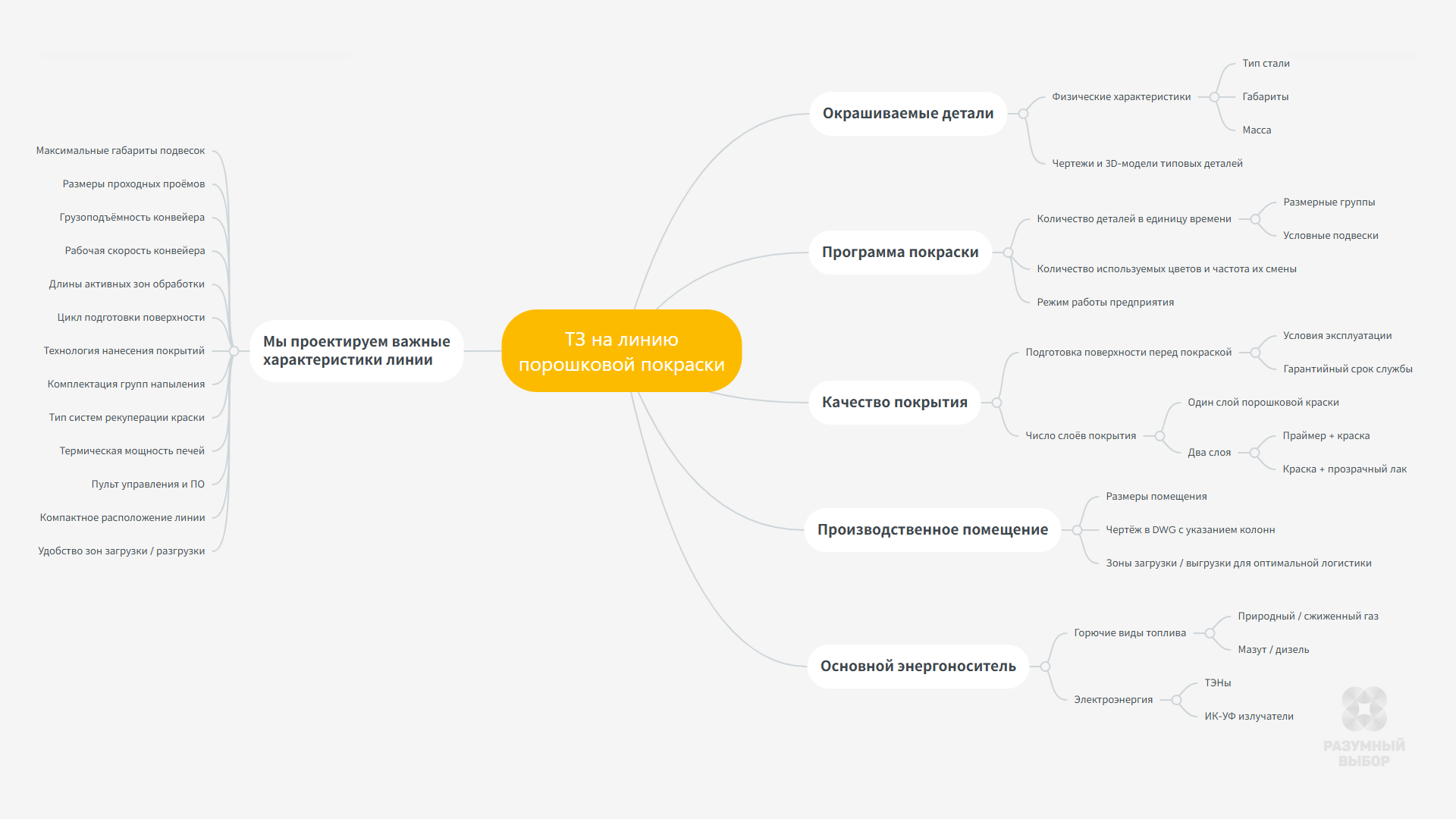

Чтобы купить линию порошковой покраски, надо обязательно составить техническое задание. В этой инструкции я расскажу, как заполнить форму ТЗ и какие исходные данные нам нужны для проектирования линии. Зная, на что обратить внимание, вы сможете подготовить исчерпывающее ТЗ и заказать линию в правильной комплектации.

|

Подготовка ТЗ начинается с понимания — какой идеальный конечный результат вы хотите получить. ИКР должен включать «качественные» требования к полимерному покрытию и «количественные» требования к производительности будущей линии. |

Что касается «качества» покрытия, — мы предложим варианты альтернативных комплектаций на выбор. А что касается «количества» окрашиваемых изделий в единицу времени, то только вы сможете сообщить нам программу покраски — прогнозируемый объём выпуска продукции, с учётом стратегических планов развития вашего бизнеса.

Информация об окрашиваемых изделиях

Заполнение формы ТЗ начинается с информации об окрашиваемых изделиях и программы покраски. В первую очередь нас интересует физические характеристики деталей: размеры, вес, площадь покраски, тип стали, толщина стенок.

Детали с максимальными размерами и весом. Обязательно нужно указать максимальные габариты и вес деталей. На основании этих данных мы определим размеры проходных проёмов оборудования и грузоподъёмность конвейера.

Чертежи типовых деталей. Желательно отправить чертежи и 3D-модели типовых деталей. Мы предложим наиболее оптимальную группировку деталей на конвейере и способы рациональной «многоэтажной» завески.

Программа покраски

Программа покраски — это число изделий, которое нужно окрасить в единицу времени (в час, в смену, в месяц). Это самый важный показатель, на основании которого мы определяем необходимую производительность линии порошковой покраски.

У вас может быть широкий ассортимент окрашиваемых деталей, состоящий из сотен позиций. Не обязательно указывать каждую деталь по-отдельности. Программу покраски можно выразить в размерных группах, либо в «условных подвесках»:

- Размерные группы. Всю номенклатуру сгруппировать в детали близких размеров, например: крупные, средние и мелкие. В программе указать суммарное количество деталей в каждой размерной группе.

- Условные подвески соответствуют размеру максимальной детали. Нужно «вместить» детали каждой размерной группы в условные подвески и рассчитать необходимое количество таких подвесок. Например, так:

Пример группировки деталей по размеру и преобразования их в условные подвески для приблизительной оценки программы покраски.

Лучше выразить программу покраски в 3 - 5 размерных группах. Так мы сможем точнее определить оптимальную плотность завески деталей на конвейере. Для самых скрупулёзных, в форме ТЗ можно заполнить до 10 разных типов деталей. Если и этого покажется мало, то всегда можно отправить таблицу Excel со всей номенклатурой.

Количество цветов и частота смены. Эта информация поможет определить подходящий тип покрасочной кабины и системы рекуперации порошка. В случае частых переходов с цвета на цвет, целесообразно использовать две кабины на мобильных платформах.

Режим работы предприятия. Укажите количество рабочих дней в месяце, количество смен в день и продолжительность каждой смены. Мы рассчитаем полезный фонд рабочего времени и учтём необходимое время для переходов с цвета на цвет.

|

Программа покраски и фонд рабочего времени — это основа для проектирования линии. Если мы не будем знать количество окрашиваемых изделий в единицу времени, то мы не сможем определить нужную производительность линии и рассчитать скорость конвейера. |

Например, возьмём такие исходные данные:

- Условная подвеска: 2500 х 500 х 1500 мм;

- Программа покраски: 3200 шт./месяц;

- Фонд рабочего времени: 160 час/месяц;

Для покраски этого объёма деталей нам потребуется линия с производительностью 3200 / 160 = 20 условных подвесок в час.

Учитывая размеры и дистанцию между подвесками, расчётная скоростью конвейера составит 1 м/мин.

Скорость конвейера определяет длины всех активных зон и габариты линии в целом. При проектировании мы закладываем необходимое стандартное время обработки на каждой технологической стадии процесса. Подробнее о технологии порошковой покраски.

Качество полимерного покрытия

Качество полимерного покрытия — это экспериментально подтверждённые защитно-декоративные свойства, например: высокая стойкость к износу, коррозии, ультрафиолету. Качество может выражаться в соответствии международным стандартам, например: ASTM, NACE, QUALICOAT и т. д.

Подготовка поверхности перед покраской — наиболее важная технологическая стадия, от которой зависит качество финишного покрытия. Она включает очистку, обезжиривание и нанесение конверсионного слоя для усиления адгезии между металлом и покрытием. Подробнее о циклах подготовки поверхности.

Многослойная покраска — для повышения функциональных или эстетических характеристик покрытия может быть нанесено два полимерных слоя: грунтовка + краска или краска + прозрачный лак. Число слоёв определяется индивидуальными требованиями или принятыми отраслевыми стандартами.

Нам достаточно знать условия эксплуатации, тип стали и срок службы окрашиваемых изделий. Мы предложим на выбор несколько альтернативных технологических циклов подготовки поверхности и покраски, которые обеспечат конкурентное преимущество окрашиваемой продукции.

Размеры производственного помещения

Сообщите геометрические размеры помещения: длину, ширину и высоту. Конструкционная гибкость позволяет разместить линию EUROIMPIANTI в помещениях практически любой формы.

Чертёж помещения. Желательно отправить чертёж цеха в электронном формате DWG с указанием имеющихся колонн. Мы обойдём все колонны и точно разместим линию в доступном пространстве. Например, так:

Зоны загрузки / разгрузки конвейера. Укажите предпочтительное расположение зон загрузки и разгрузки. Мы учтём ваши пожелания к размещению оборудования и обеспечим удобную логистику потоков заготовок и окрашенной продукции.

Основной энергоноситель

Укажите предпочтительный энергоноситель: электроэнергия, природный газ или другие типы горючих видов топлива.

В технологии порошковой покраски энергоноситель используется для нагрева химических растворов, в сушке и печи полимеризации. Доля энергоносителя в себестоимости окраски 1 м2 занимает около 10 - 15%. Эта величина зависит от массы (металлоёмкости) деталей. Чем выше масса — тем выше расход энергии.

Сравнительный анализ стоимости тепла. Если доступны разные типы энергоносителей, тогда мы предоставим сравнительный анализ стоимости получаемого тепла, с учётом КПД теплогенераторов и актуальных цен на энергоносители. Такой анализ позволит выбрать наиболее выгодный энергоноситель для снижения себестоимости производства продукции.

Индивидуальное проектирование линий

Чем добросовестнее составлено техническое задание, тем проще и быстрее мы сможем его согласовать. Чем яснее поставлена задача и описаны все пожелания, тем ниже цена понимания и выше точность проектирования подходящей покрасочной линии.

«Хорошо сформулированная задача — это наполовину решённая задача».

Чарльз Кеттеринг

изобретатель и инженер

Мы внимательно изучим ТЗ, учтём все требования и ограничения. В результате спроектируем идеально сбалансированную по всем характеристикам линию:

- Максимальный размер подвесок и проходных проёмов;

- Рабочая скорость и грузоподъёмность конвейера;

- Габариты модулей и длины всех активных зон обработки;

- Цикл подготовки поверхности и технология покраски;

- Комплектация групп напыления и систем рекуперации;

- Термическая мощность печей сушки и полимеризации;

- Пульт управления и программное обеспечение.

Кастомизация оборудования. Каждая линия разрабатывается индивидуально. Модульная архитектура EUROIMPIANTI даёт широкие возможности для инженерного творчества. Мы гибко подстраиваем линию для решения конкретных задач. Адаптируем конфигурацию модулей под выделяемые площади и уникальные формы помещений.

Идеальных ТЗ не существует, всегда есть риск что-то упустить. В ходе согласования, мы синхронизируем правильность понимания задачи и поможем учесть все важные нюансы для проектирования подходящей линии и достижения идеального конечного результата.

Мы рассмотрим все альтернативные варианты организации участка порошковой покраски. Подготовим наглядный сравнительный анализ комплектаций и цен для разумного выбора оптимального решения. Вместе мы реализуем линию порошковой покраски, которая обеспечит конкурентное качество покрытия при минимальной себестоимости покраски.

Пожалуйста, заполните онлайн-форму ТЗ на проектирование линии порошковой покраски. Мы внимательно изучим исходные данные, согласуем задачу и предложим лучшее решение.Заполнить техническое задание