Автоматическое нанесение порошковой краски

На наших глазах разворачивается IV Индустриальная Революция. На смену мускулам и механизации пришло время автоматизации и машинного интеллекта. Эволюция бережливого производства в условиях «Индустрии 4.0» предполагает развитие «умных заводов» с цифровизацией всех технологических процессов.

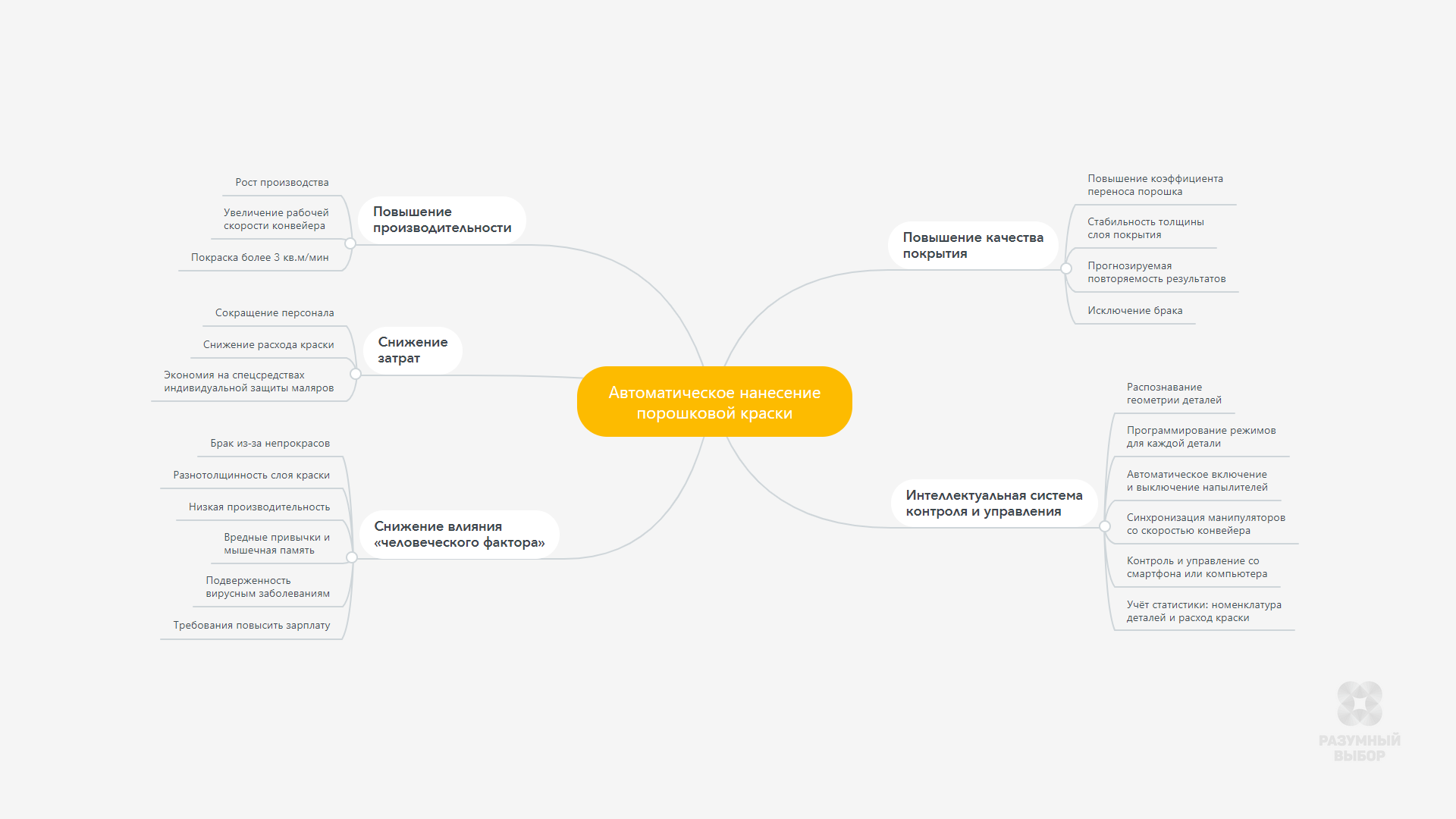

Нанесение порошковой краски в конвейерной линии — рутинный однообразно повторяющийся процесс, который гуманнее и экономически целесообразнее делегировать роботам. Это повысит эффективность производства и позволит выпускать продукцию лучше, быстрее и дешевле.

- Лучше: за счёт однородной и точно регулируемой толщины покрытия, а также благодаря снижению брака и зависимости от компетенций маляров;

- Быстрее: за счёт высокой производительности нанесения покрытий, в отличии от медленного физически ограниченного ручного способа покраски;

- Дешевле: за счёт оптимизации толщины слоя и снижения расхода порошковой краски, а также благодаря сокращению фонда оплаты ручного труда.

Трудовые ресурсы и «человеческий фактор»

В развитых странах человеческий труд дорого ценится. Поэтому везде, где возможно ручной труд замещают автоматами. Профессия маляров на участке порошковой покраски может быть частично либо полностью автоматизирована (роботизирована).

Дешёвая рабочая сила в развивающихся странах уже давно не добавляет конкурентного преимущества. Низкоквалифицированный персонал, с присущим ему «человеческим фактором», обходится дорого. Потеря рабочего времени и перерасход краски многократно превышают мнимую экономию от низких зарплат.

Вместо погони за дешёвой рабочей силой, для передовых автоматизированных заводов гораздо важнее правильное географическое местоположение. Ведь близость к основным рынкам сбыта повышает прибыль за счёт сокращения времени поставки, снижения расходов на логистику и складское хранение.

Недостатки и ограничения ручной покраски

- Низкая производительность: В зависимости от формы и площади деталей, один маляр может окрасить 1 - 1,5 м2/мин, то есть способность двух маляров составляет 2 - 3 м2/мин. И чем больше производительность, тем менее экономична ручная покраска.

- Высота деталей: Необходимо учитывать рост и размах рук, которых может не хватить даже с использованием удлиняющих насадок на пистолеты. Детали высотой более 1,5 м человеку красить неудобно.

- Толщина слоя краски: Вручную трудно наносить краску ровным тонким слоем, не допуская брака в виде непрокрасов. Это требует высокой дисциплины и самоотверженности. Но на практике, желая ускорить нанесение порошка и сократить количество махов, маляры увеличивают подачу краски, что ведёт к перерасходу.

- Обучение для повышения квалификации: Использование ручного труда требует профессионального обучения обслуживающего персонала. Но далеко не факт, что это поможет повысить эффективность покраски. Ведь мышечная память и природная лень гораздо сильнее обучающих и мотивационных тренингов.

Целесообразность внедрения автоматов для нанесения порошковой краски

Внедрение покрасочных автоматов / роботов может быть обусловлено как производственной необходимостью, так и экономической целесообразностью замены архаичного ручного труда.

Производственная необходимость применения автоматов следует из физических ограничений рабочей силы по производительности. А экономическая целесообразность заключается в прагматичном желании повысить эффективность использования рабочего времени и порошковой краски.

Автоматическая покрасочная группа целесообразна:

- При производительности свыше 2,5 - 3 м2/мин (когда два маляра физически не способны прокрасить всю поверхность и нанести тонкослойное покрытие);

- Для достижения стабильной и точно регулируемой толщины покрытий;

- Для сокращения фонда оплаты труда и снижения расхода порошковой краски;

- Для уменьшения брака и зависимости от компетенций рабочего персонала;

- Для получения полного контроля над процессом покраски, со статистикой номенклатуры окрашенной продукции и расхода краски.

|

Цель автоматизации — повышение рентабельности и степени идеальности производственных процессов. Автоматы исключают недостатки ручного способа покраски, повышают качество полимерного покрытия и сокращают производственные расходы. |

Даже если производительность не превышает физических возможностей персонала, и зарплаты относительно низки, то один только перерасход дорогостоящей краски — серьёзный повод задуматься о внедрении покрасочных автоматов.

В отличие от людей, роботы с абсолютной точностью выполняют большее количество операций за меньший промежуток времени. Роботам не нужен ни свет, ни отопление. Вдобавок, они не болеют, не уходят в декретный отпуск и не требуют повышения зарплат.

Вовсе не всегда стоит стремиться к полной автоматизации. И уж точно нет смысла в автоматизации, ради автоматизации.

Оптимальная степень автоматизации участка порошковой покраски определяется индивидуально, в процессе анализа геометрических форм окрашиваемых деталей и требуемой производительности.

Комплектация автоматической группы нанесения краски

- Автоматические распылительные пистолеты;

- Манипуляторы для перемещения пистолетов (вертикальные и горизонтальные реципрокаторы, многоосевые манипуляторы или «руки робота» со сменным углом нанесения);

- Система распознавания геометрической формы деталей на входе в покрасочную кабину (лазерные сканеры либо световые фотоэлементы) для автоматического позиционирования реципрокаторов и распылительных пистолетов относительно деталей;

- Порошковый центр для подачи краски, с автоматическим поддержанием уровня и функцией пропорционального смешивания свежего порошка и вторичного (из-под циклона или блока фильтров);

- Система автоматической импульсной продувки для очистки распылительной системы при переходе на новый цвет;

- Мощная компьютерная система управления с сенсорным экраном и программируемым контроллером.

|

Чтобы избежать проблем совместимости следует внедрять комплексное решение из рук одного производителя. Это касается систем сенсоров и контроллеров для сбора и обработки данных. |

Пример «умной» автоматической системы напыления GEMA

Автоматы программируются для каждой серии деталей, определённым образом размещённых на конвейере (с единой ориентацией в пространстве). Технолог задаёт оптимальные параметры распыления, позиционирование и скорость перемещения пистолетов относительно деталей.

Перед покрасочной кабиной детали проходят рамку распознавания (в данном примере это лазерный сканер). В нужный момент автоматическая группа нанесения позиционирует пистолеты по ширине деталей и запускает одну из заранее заложенных программ покраски.

При изменении скорости конвейера автоматическая система корректирует скорость движения манипуляторов и параметры распылителей для сохранения равномерной толщины покрытия.

Экономический эффект и сроки окупаемости покрасочных автоматов

Внедрение покрасочных автоматов вместо ручного труда позволит сэкономить как на зарплатах, так и на снижении расхода порошковой краски.

В зависимости от квалификации маляров и эффективности ручных пистолетов, современные автоматы сберегут 15 - 35% порошковой краски (20 - 50 г на каждом квадратном метре окрашенной поверхности).

Следовательно, чем выше зарплата маляров и цена сохранённой краски, тем выше экономический эффект. И чем выше производительность покрасочного участка, тем короче срок окупаемости автоматической группы.

«Автоматические и ручные распылительные пистолеты GEMA имеют самый высокий коэффициент переноса порошка, а значит обеспечивают самую бережливую покраску. Мы готовы доказать наше превосходство при проведении одновременных тестов с любым производителем профессионального покрасочного оборудования».

Александр Дворцов

Официальный представитель GEMA в Украине

Преимущества автоматизации и цифровизации процесса покраски

Автоматы решают проблему несовершенства и расточительности ручного способа покраски. При этом цифровые технологии упрощают управление и дают полный контроль над ключевыми показателями процесса.

- Высокая производительность. Начиная от производительности 10.000 м2/мес появляется смысл внедрить простые автоматические реципрокаторы для облегчения труда людей.

- Экономия ресурсов. Эксплуатационные расходы на сервисное обслуживание автоматической группы мизерны, в сравнении с экономией порошковой краски и средств фонда оплаты труда.

- Прогнозируемое и повторяемое качество покрытия. Точный контроль параметров нанесения порошка с поддержанием равномерной толщины слоя в заданных интервалах (регулировка толщины полимерного покрытия с точностью до 3 мкм).

- Высокий уровень надёжности и безопасности. Умная автоматика с «защитой от дурака» и прочего «человеческого фактора» для продления периода безотказной работы. Система датчиков для анализа важных параметров и самодиагностики.

- Полный контроль и удобство управления. Система сенсоров для учёта окрашенной продукции, расхода краски, времени работы, времени остановок при переходах с цвета на цвет и другие статистические данные. Возможность дистанционного управления параметрами нанесения в режиме реального времени (в том числе с помощью смартфона через простой интуитивно понятный интерфейс).

|

Автоматическая группа нанесения обеспечивает высокую производительность, стабильное качество и прогнозируемый расход порошковой краски на 1 м2. |

![]()

Автоматизация / роботизация — единственный путь повышения производственной эффективности и сохранения конкурентоспособности. В противном случае, заводы «старой закалки» рискуют повторить печальную судьбу динозавров.

Цифровая трансформация к умному производству в Индустрии 4.0 неизбежно коснётся всех. «Корона-кризис» резко ускорил переход производственных и бизнес процессов к цифровым операционным моделям в онлайн среде. В будущем эта тенденция будет только усиливаться.

Мы поставляем автоматизированные конвейерные линии, которые обеспечивают высокое качество полимерного покрытия при минимальной себестоимости покраски.Линии порошковой покраски

Будем рады помочь серийным производителям автоматизировать нанесение порошковой краски и повысить эффективность процесса. Стать более приспособленными к новым реалиям цифрового мира и сохранить конкурентоспособность на глобальном рынке.